Safety of machinery – General principles for design – Risk assessment And risk reduction : ISO 12100 คือมาตรการความปลอดภัยขั้นพื้นฐาน ซึ่งจะมีอยู่ 3 ประเภท คือ A B และ C สำหรับ ISO12100 จะจัดอยู่ในมาตรการประเภท A ถือว่าเป็นมาตรการความปลอดภัยพื้นฐานเบื้องต้น และสามารนำมาตรการ หรือหลักการที่เกี่ยวข้องนำไปประยุกต์ใช้ได้กับเครื่องจักรทุกประเภท

|

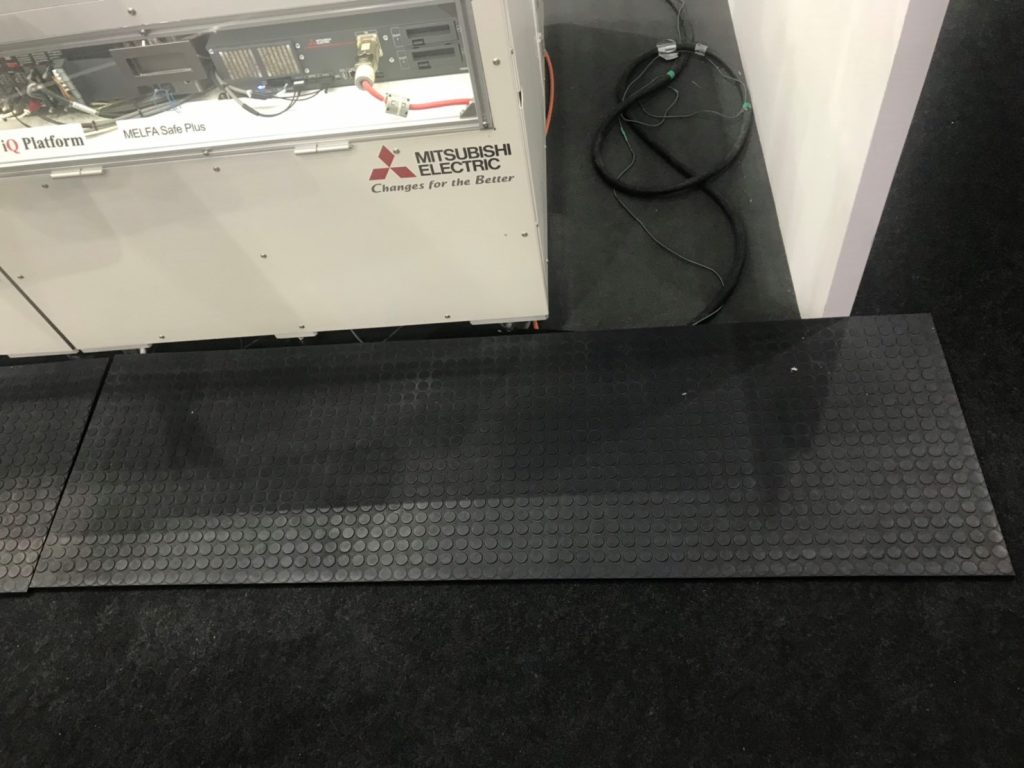

| ภาพที่ 1 : เป็นการจำลองระบบสายการผลิตด้วยหุ่นยนต์ พร้อมอุปกรณ์เซฟตี้ประเภท Safety Mat |

ในส่วนมาตรการประเภท B และ C จะเป็นมาตรการที่เข้มข้น เข้มงวด และจำแนกลงไปในเครื่องจักรกลแต่ละประเภทที่อาจจะมีความแตกต่างกันในข้อกำหนดและเทคนิคเชิงการป้องกันต่างๆ

เพราะเหตุใดเราจึงต้องคำนึงถึงหลักความปลอดภัย กฏหมายหรือมาตรการด้านความปลอดของเครื่องจักรกลที่มีอยู่นั้น ประการแรก ก็เพื่อมุ่งหวังที่จะลดอุบัติเหตุ และถือเป็นศีลธรรมอย่างนึง ที่จะนำมาใช้เพื่อหลีกเลี่ยงความสูญเสียและไม่ให้เกิดเหตุร้ายขึ้นกับผู้ปฏิบัติงานหรือผู้ควบคุมเครื่องจักรกล ประการที่สอง เป็นเหตุทางเศรษฐกิจ เพราะเมื่อเกิดอุบัติเหตุจากการทำงานก็จะส่งผลเสียต่อการผลิต เครื่องจักรกลที่เกิดอุบัติเหตุต้องหยุดเดินเครื่อง สายการผลิต หรือเครื่องจักรอื่นที่เกี่ยวข้องก็ต้องหยุดตามกันไปอย่างหลีกเลี่ยงไม่ได้ ซึ่งส่งผลกระทบโดยตรงต่อกำลังการผลิต

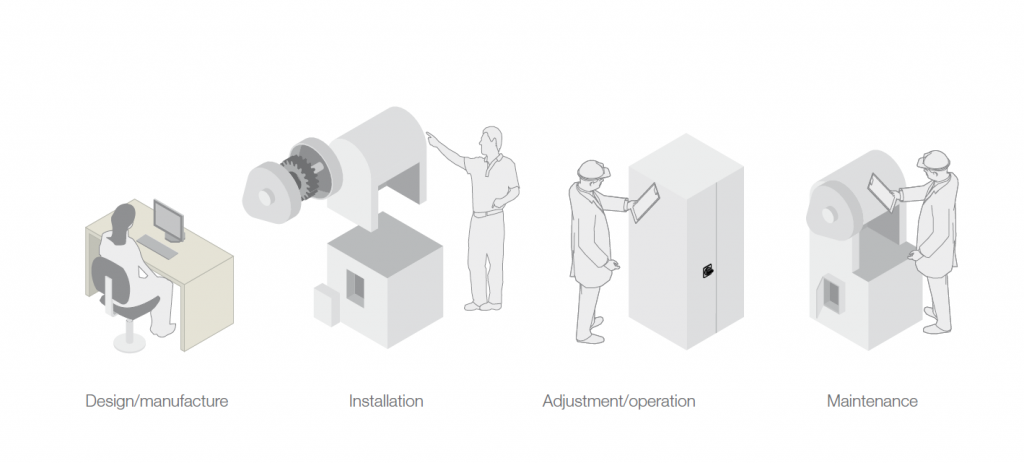

เมื่อพูดถึงความปลอดภัยของเครื่องจักรกลแล้ว (Safety of machinery) หลายๆคนยังไม่มีความเข้าใจในหลักการอย่างถ่องแท้ ซึ่งในหลักการออกแบบความปลอดภัยของเครื่องจักรกลที่ถูกต้อง จะต้องคำนึงถึงความปลอดภัย โดยจะต้องพิจราณาความปลอดภัยในการทำงานทั้ง 4 ขั้นตอน ให้ครบถ้วนดังต่อไปนี้

1. การออกแบบต้องมีความปลอดภัย

2. การติดตั้งเครื่องจักรกลต้องมีความปลอดภัย

3. การปรับแต่งเครื่อง การควบคุมเครื่อง ต้องมีความปลอดภัย

4. การบำรุงรักษาเครื่องจักรกลต้องมีความปลอดภัย

|

| ภาพที่ 2 : กระบวนการพิจารณาความปลอดภัยทั้ง 4 ขั้นตอน |

เพื่อให้เครื่องจักรกลหรืออุปกรณ์อื่นๆ มีความปลอดภัย จึงมีความจำเป็นต้องประเมินความเสี่ยงที่อาจเกิดขึ้นการใช้งาน การประเมินความเสี่ยงและการลดความเสี่ยงของเครื่องจักร (Risk assessment and risk reduction) เป็นหนึ่งในหัวข้อสำคัญที่จะต้องดำเนินการทำเป็นลำดับแรก โดยการประเมินความเสี่ยงก็จะพิจารณาทั้ง 4 ขั้นตอนดังที่กล่าวไปแล้วในข้างต้น

มีเทคนิคต่างๆ มากมายสำหรับใช้ในการประเมินความเสี่ยง แต่ไม่มีใครสามารถพูดได้ว่าเป็น วิธีที่ถูกต้องและเหมาะสมหรือไม่ เพราะความแตกต่างของมาตรฐานในแต่ละพื้นที่ ตลอดจนวิธีการระบุหรือบ่งชี้ความเสี่ยงก็ไม่สามารถนำไปใช้ได้กับทุกรณี หรือใช้กับทุกเครื่องจักรกล แต่คุณสามารถตั้งคณะกรรมการเพื่อเข้ามาพิจรณาร่วมกัน ผ่านเกณฑ์การให้คะแนน โดยมีการตั้งเป้าหมาย ตั้งระดับความเสี่ยง เป็นเกณฑ์ชีวัดความเสี่ยงต่างๆ และให้คะแนนที่ต่างกันไป หรือนำเหตุการณ์หรือกรณีศึกษาที่เคยเกิดขึ้นในอดีต มาพิจารณาร่วมด้วยเพื่อบ่งชี้ และกำหนดอัตราการเกิดอุบัติเหตุที่คาดหวัง และหาจุดที่สามารถยอมรับได้

สำหรับบทความนี้ จะขอนำมาตรการความปลอดภัยในส่วน ข้อที่ 3 คือ การปรับแต่งเครื่อง การควบคุมเครื่องกล ต้องมีความปลอดภัย โดยจะยกตัวอย่างระบบควบคุมด้วยหุ่นยนต์ (ภาพที่ 1) ที่ออกแบบมาตรการเพื่อลดความเสี่ยง โดยการเพิ่มเติมอุปกรณ์ความปลอดภัย ซึ่งระบบจะออกแบบให้มี SAFETY MAT เพื่อกำหนดให้เป็นพื้นที่ความปลอดภัย (ภาพที่ 3) โดยจะติดตั้งไว้บริเวณจุดที่อันตรายเพื่อป้องกันอุบัติเหตุจากการชนของหุ่นยนต์

|

| ภาพที่ 3 : การติดตั้งอุปกรณ์ความปลอดภัย ประเภท SAFETY MAT |

Safety Mat จะใช้ในการตรวจสอบบุคคล ที่เข้าใกล้ หรือเข้ามายืนในพื้นที่อันตราย มักจะติดตั้งบริเวณด้านหน้าพื้นที่ทำงานหรือบริเวณใกล้เคียงเครื่องจักร หรือหุ่นยนต์ โดยจะมีการกำหนดโซนป้องกันระหว่างผู้ควบคุมเครื่องจักรกับส่วนที่มีการเคลื่อนไหวหรือมีการเคลื่อนที่ของหุ่นยนต์

การประยุกต์การใช้งาน Safety Mat หลังจากทำการติดตั้งแล้ว จะทำการเดินสายสัญญาณเข้ากับระบบควบคุม PLC หรือ Controller ต่างๆ เมื่อมีบุคคลเข้าสู่พื้นที่อันตราย หรือมีการเหยียบเท้าลงบน Safety Mat จะระบบควบคุมและสั่งการจะทำการสั่งให้หุ่นยนต์ลดความเร็วลงมา หรือจะสั่งให้มีการหยุดการทำงานเลยทันที ก็ขึ้นอยู่กับความจำเป็นและความเหมาะสมด้านต่าง ๆ

จากที่ได้กล่าวมาข้างต้น เป็นเพียงมาตรการหนึ่งเท่านั้น ยังมีแนวทางอื่น ๆ อีกมากมายที่สามารถนำมาประยกต์ใช้ เพื่อให้เครื่องจักรกลหรือระบบควบคุมอัตโนมัติของคุณ มีมาตรฐานปลอดภัยและได้การยอมรับ

ขอขอบคุณภาพประกอบ : MITSUBISHI ELECTRIC FACTORY AUTOMATION (THAILAND) CO.,LTD.